公司新闻

IC载板的核心工艺难点究竟在哪里?

作者:润众兴

发布时间:2026-01-07

访问量:8

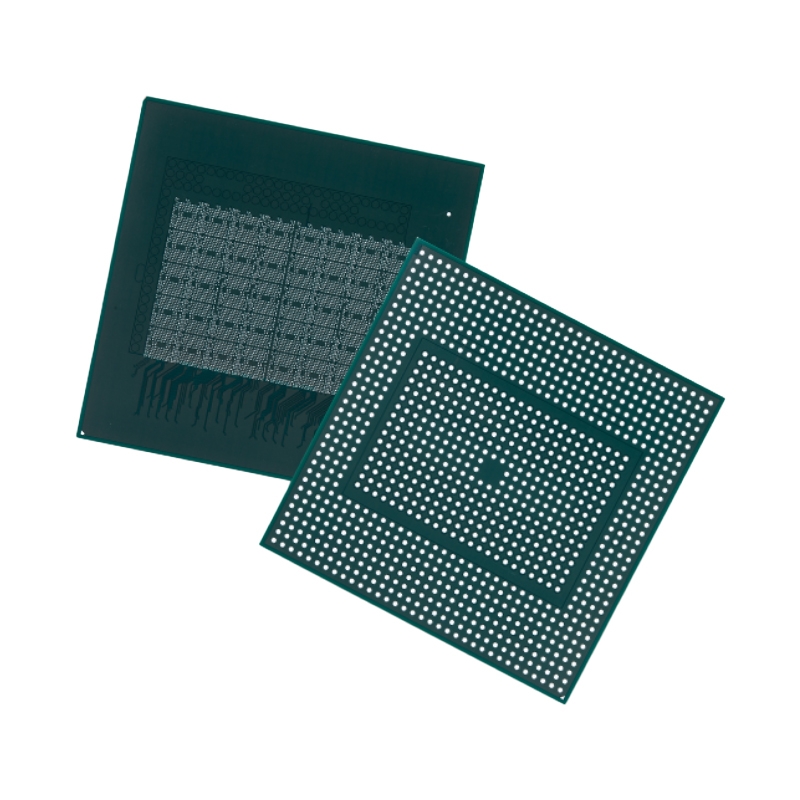

IC 载板作为先进封装的核心载体,其核心工艺难点集中在高精度制造、材料适配性、良率控制三大维度,具体体现在以下几个关键环节:

超精细线路与微孔加工

先进封装对 IC 载板的线路宽度 / 间距(L/S)要求极高,5G、AI 芯片对应的载板常需实现 L/S≤20/20μm,部分高端产品甚至要求 10/10μm 以下。传统的机械钻孔、湿法蚀刻已无法满足精度需求,需采用激光直接成像(LDI)、等离子蚀刻、激光钻孔等技术。

难点在于:激光加工的能量控制难度大,易出现线路边缘毛刺、微孔孔径不均匀;同时,超精细线路的对准精度要求严苛(对位误差需控制在 ±2μm 内),多层板压合时的层偏问题会直接导致失效。

超薄基板的层压与翘曲控制

为适配芯片小型化、薄型化需求,IC 载板的基板厚度不断降低(部分产品厚度<0.1mm)。多层载板的层压工艺需要在高温高压下将芯板、半固化片(PP)精准粘合。

难点在于:超薄基板在热压过程中极易发生翘曲变形,且不同材料(如环氧树脂、BT 树脂、PI)的热膨胀系数(CTE)差异大,会导致层间应力集中,引发分层、开裂等缺陷;同时,薄基板的搬运、加工过程中易出现破损,对产线自动化设备的精度要求极高。

表面处理与可靠性保障

IC 载板的表面需要进行电镀镍金(ENIG)、有机保焊膜(OSP)、化学镀钯镍金(ENEPIG)等处理,以保障芯片焊接的附着力和耐腐蚀性。

难点在于:超精细线路的表面处理均匀性差,易出现局部镀层厚度不足或过厚;同时,载板需满足高温高湿(HTHS)、冷热冲击等可靠性测试,镀层与基板的结合力不足会导致焊点失效,这对电镀工艺的参数控制(电流密度、温度、pH 值)提出了极高要求。材料选型与适配性难题

不同应用场景对 IC 载板的性能要求差异显著:高频通信芯片要求载板低介电常数(Dk)、低介电损耗(Df);车载芯片要求载板具备高耐热性、高机械强度;消费电子芯片则要求低成本、薄型化。

难点在于:单一材料难以兼顾所有性能,例如传统 BT 树脂的介电性能无法满足高频需求,而低 Dk/Df 的 PTFE 材料加工难度大、成本高;同时,新材料与现有工艺的兼容性差,需重新调整蚀刻、电镀、层压等环节的参数,研发周期长。

高良率下的成本平衡

上述高精度工艺的设备投入(如 LDI 设备、激光钻孔机)成本高昂,且超精细制程的良率控制难度大 —— 线路缺陷、层偏、微孔堵塞等问题都会导致产品报废。

难点在于:高端 IC 载板的良率每提升 1 个百分点,都需要大量的工艺调试和检测投入;而下游市场对成本敏感,如何在满足高精度需求的同时控制生产成本,是制约企业盈利的核心难题。