行业动态

PCB 电路板的国产化替代面临哪些技术挑战?

作者:润众兴

发布时间:2026-01-07

访问量:2

1. 高端基材与辅材的自主化瓶颈

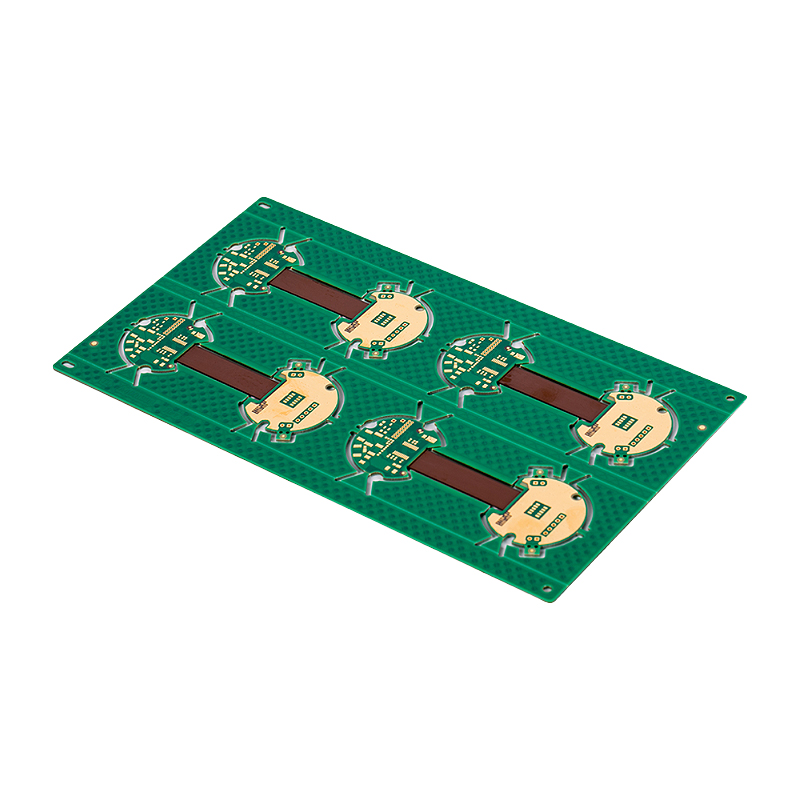

PCB的核心材料(基材、树脂、玻纤布、特种油墨)直接决定产品性能,而国产材料在高端领域的缺口显著。

- **高频高速基材**:5G通信、服务器、车载毫米波雷达用的**低介电常数(Dk)、低介电损耗(Df)**基材(如PTFE、改性PI、LCP),长期被罗杰斯、松下、泰康利等海外厂商垄断。国产基材的介电性能稳定性差,批次间Dk/Df波动大,无法满足高端设备的信号完整性要求。

- **特种辅材**:IC载板用的**超薄芯板(厚度<50μm)**、软硬结合板用的**高附着力粘结胶膜**、医疗级PCB用的**生物相容型阻焊油墨**,国产产品的耐温性、附着力、可靠性均与海外产品存在差距,高端市场仍依赖进口。

- **痛点**:材料研发周期长(通常需要3-5年验证),且下游高端客户对材料认证极为严苛,国产材料难以进入头部企业供应链。 2. 先进制程工艺的技术壁垒

随着PCB向**高密度、高多层、超薄化**发展,先进制程的工艺难度大幅提升,国产厂商在高端制程上的突破缓慢。

- **超精细线路与微孔加工**:高端IC载板、高阶HDI板要求线路宽度/间距(L/S)达到**10/10μm以下**,微孔孔径≤50μm,需依赖激光直接成像(LDI)、等离子蚀刻、飞秒激光钻孔等技术。国产厂商在工艺参数优化、良率控制上存在短板——比如超精细线路的对位误差易超标,微孔加工的孔壁粗糙度难以达标,导致高端产品良率远低于海外厂商(海外良率可达90%以上,国产多在70%-80%)。

- **多层板层压与翘曲控制**:30层以上的高多层板(如服务器背板)、超薄软硬结合板的压合工艺,对温度、压力的精准控制要求极高。国产厂商的压合设备精度不足,且缺乏数字化仿真能力,难以解决层偏、翘曲、分层等问题,无法满足高端产品的可靠性需求。

- **表面处理工艺**:车载、医疗级PCB要求的**高耐腐蚀性镀层(如ENEPIG、化学镀钯)**,国产厂商的工艺均匀性差,镀层结合力不足,在湿热老化、盐雾测试中易出现镀层脱落。3. 核心设备与检测仪器的配套短板

PCB先进制程的实现,离不开高端设备的支撑,而国产设备在精度、稳定性上与海外存在代差。

- **核心加工设备**:高阶HDI板、IC载板用的**高精度LDI设备、飞秒激光钻孔机、真空压合机**,主要依赖德国奥宝、日本富士、以色列 Orbotech 等海外品牌。国产设备的重复定位精度低、故障率高,无法满足大规模量产需求;即使部分设备实现国产化,也只能应用于中低端制程。

- **检测与可靠性测试设备**:高端PCB需要的**在线自动光学检测(AOI)、阻抗在线测试系统、高低温循环测试箱**,国产设备的检测精度和数据稳定性不足。比如在超精细线路的缺陷检测上,国产AOI易漏检、误判;可靠性测试设备的温控精度、循环次数达不到高端客户的验证标准。

- **痛点**:设备依赖进口导致生产成本高,且海外厂商对高端设备的技术封锁严格,国产厂商难以获取最先进的设备技术。4. 高端市场的认证壁垒与客户信任度难题

国产化替代不仅是技术问题,还面临下游高端市场的认证门槛和信任度挑战。

- **严苛的行业认证**:车载PCB需通过IATF 16949认证,医疗级PCB需通过ISO 13485、FDA认证,服务器PCB需满足英特尔、英伟达等巨头的供应链认证。这些认证流程长(通常需要1-2年)、测试标准严苛,国产厂商需要投入大量资金和时间,且一次认证失败就可能失去进入供应链的机会。

- **客户的信任壁垒**:下游高端客户(如汽车主机厂、医疗设备厂商)对PCB的可靠性要求极高,更换供应商的成本和风险大,更倾向于选择经过长期验证的海外品牌。国产厂商即使技术达标,也需要通过长时间的小批量试用来建立信任,市场拓展周期长。

2. 先进制程工艺的技术壁垒

随着PCB向**高密度、高多层、超薄化**发展,先进制程的工艺难度大幅提升,国产厂商在高端制程上的突破缓慢。

- **超精细线路与微孔加工**:高端IC载板、高阶HDI板要求线路宽度/间距(L/S)达到**10/10μm以下**,微孔孔径≤50μm,需依赖激光直接成像(LDI)、等离子蚀刻、飞秒激光钻孔等技术。国产厂商在工艺参数优化、良率控制上存在短板——比如超精细线路的对位误差易超标,微孔加工的孔壁粗糙度难以达标,导致高端产品良率远低于海外厂商(海外良率可达90%以上,国产多在70%-80%)。

- **多层板层压与翘曲控制**:30层以上的高多层板(如服务器背板)、超薄软硬结合板的压合工艺,对温度、压力的精准控制要求极高。国产厂商的压合设备精度不足,且缺乏数字化仿真能力,难以解决层偏、翘曲、分层等问题,无法满足高端产品的可靠性需求。

- **表面处理工艺**:车载、医疗级PCB要求的**高耐腐蚀性镀层(如ENEPIG、化学镀钯)**,国产厂商的工艺均匀性差,镀层结合力不足,在湿热老化、盐雾测试中易出现镀层脱落。3. 核心设备与检测仪器的配套短板

PCB先进制程的实现,离不开高端设备的支撑,而国产设备在精度、稳定性上与海外存在代差。

- **核心加工设备**:高阶HDI板、IC载板用的**高精度LDI设备、飞秒激光钻孔机、真空压合机**,主要依赖德国奥宝、日本富士、以色列 Orbotech 等海外品牌。国产设备的重复定位精度低、故障率高,无法满足大规模量产需求;即使部分设备实现国产化,也只能应用于中低端制程。

- **检测与可靠性测试设备**:高端PCB需要的**在线自动光学检测(AOI)、阻抗在线测试系统、高低温循环测试箱**,国产设备的检测精度和数据稳定性不足。比如在超精细线路的缺陷检测上,国产AOI易漏检、误判;可靠性测试设备的温控精度、循环次数达不到高端客户的验证标准。

- **痛点**:设备依赖进口导致生产成本高,且海外厂商对高端设备的技术封锁严格,国产厂商难以获取最先进的设备技术。4. 高端市场的认证壁垒与客户信任度难题

国产化替代不仅是技术问题,还面临下游高端市场的认证门槛和信任度挑战。

- **严苛的行业认证**:车载PCB需通过IATF 16949认证,医疗级PCB需通过ISO 13485、FDA认证,服务器PCB需满足英特尔、英伟达等巨头的供应链认证。这些认证流程长(通常需要1-2年)、测试标准严苛,国产厂商需要投入大量资金和时间,且一次认证失败就可能失去进入供应链的机会。

- **客户的信任壁垒**:下游高端客户(如汽车主机厂、医疗设备厂商)对PCB的可靠性要求极高,更换供应商的成本和风险大,更倾向于选择经过长期验证的海外品牌。国产厂商即使技术达标,也需要通过长时间的小批量试用来建立信任,市场拓展周期长。