公司新闻

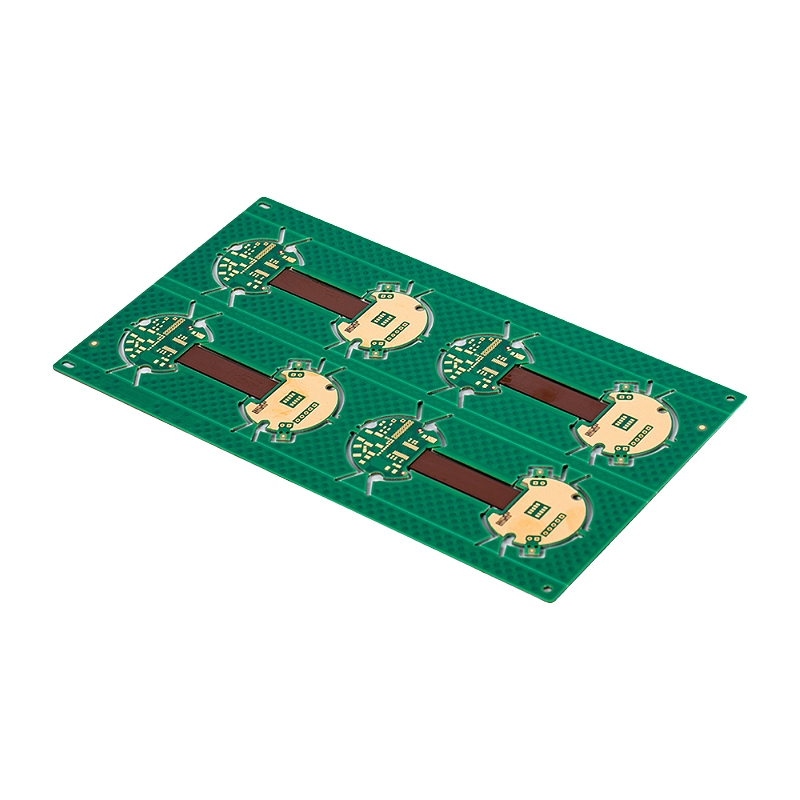

软硬结合板的层间粘合强度该如何保障?

作者:润众兴

发布时间:2026-01-07

访问量:4

优先选用与 PI 基材相容性好的粘结材料:普通 FR-4 用 PP 与 PI 的附着力差,易出现分层,需选用改性环氧树脂胶膜或丙烯酸类胶膜,这类胶膜的分子结构能与 PI 表面形成化学键结合,提升界面粘合力。

控制基材与胶膜的热膨胀系数(CTE)差值:硬板与软板的 CTE 差异较大,压合和后续使用中易因热应力导致层间剥离,需选择低 CTE 的胶膜,缩小与软硬基材的 CTE 差距,降低热循环过程中的应力积累。

严控材料清洁度:胶膜、基材表面若残留油污、粉尘,会直接形成粘合缺陷,原材料需密封存储,使用前进行无尘环境下的表面清洁。

- 强化基材前处理,提升表面活性与粗糙度软硬基材的表面光滑度高、活性低,直接压合难以形成牢固结合,必须通过前处理增加表面粗糙度、激活化学基团。

软板 PI 基材的前处理:采用等离子体蚀刻或钠化处理。等离子体蚀刻可在 PI 表面刻蚀出微小凹坑,增大比表面积;钠化处理能破坏 PI 表面的酰亚胺键,生成羧基等活性基团,大幅提升与胶膜的附着力。注意钠化处理后需及时清洗,避免残留钠离子腐蚀线路。

硬板基材与铜箔的前处理:硬板表面进行微蚀处理,去除氧化层并形成均匀粗糙面;铜箔表面采用黑化 / 棕化处理,生成的氧化铜 / 氧化亚铜层能与胶膜形成机械咬合,增强粘合力。

前处理后时效控制:处理后的基材表面活性会随时间衰减,需在 4–8 小时内完成压合工序,避免表面再次氧化或污染。

- 优化压合工艺参数,确保胶层均匀浸润与固化压合是决定层间粘合强度的核心工序,需精准控制温度、压力、时间三要素,确保胶膜充分熔融、浸润基材并完全固化。

采用阶梯式升温升压曲线:

采用真空压合工艺:在真空环境下压合,可排出层间空气,避免气泡缺陷;同时真空条件能让胶膜更均匀地浸润基材,提升粘合的一致性。

治具适配设计:针对软硬结合区域的刚度差异,选用弹性缓冲垫,确保压合时软硬区域受力均匀,避免局部压力不足导致粘合不良。

预热阶段(80–100℃):胶膜软化熔融,填充基材表面微小间隙,此时压力控制在 0.3–0.5MPa,避免胶膜过度流失;

固化阶段(160–180℃):逐步升压至 2.0–3.0MPa,保持 60–90min,促使胶膜树脂交联固化,形成稳定的粘合层;

降温阶段:缓慢降温至室温(降温速率≤5℃/min),减少冷却过程中的内应力。

- 完善检测验证,提前识别粘合缺陷需通过多维度检测验证层间粘合强度,及时排查工艺问题,避免批量不良。

剥离强度测试:按 IPC-TM-650 标准,测试软硬结合处的 180° 剥离强度,合格标准通常≥0.8N/mm,若数值偏低,需追溯材料选型或前处理工艺。

热冲击与湿热老化测试:将样品置于 - 55℃/125℃冷热冲击循环(1000 次以上),或 85℃/85% RH 湿热环境老化(1000h 以上),后观察层间是否分层、起泡,验证粘合的耐环境可靠性。

金相切片分析:对压合后的样品进行切片打磨,通过显微镜观察层间界面,若出现空隙、分层等缺陷,需调整压合参数。